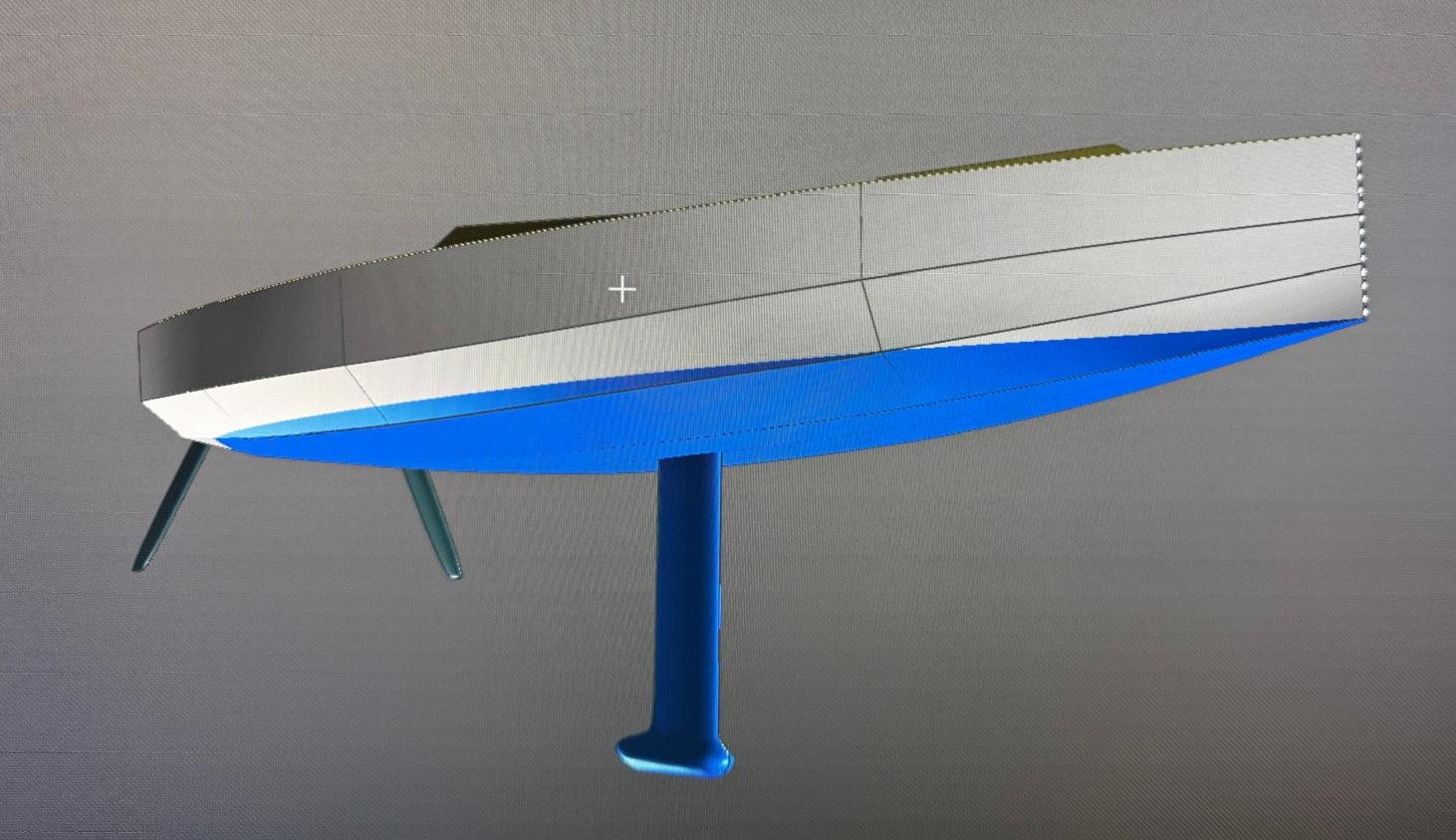

La construcción de veleros deportivos es un arte y una ciencia que combina principios de ingeniería naval, aerodinámica y hidrodinámica con el uso de materiales avanzados. La elección del material es crucial, ya que define no solo las características de rendimiento del velero, sino también su resistencia estructural, durabilidad, coste y las complejidades asociadas a su mantenimiento. Este informe explorará los materiales más comunes utilizados en la construcción de veleros deportivos, comparando sus propiedades, ventajas y desventajas, y destacando las consideraciones específicas de mantenimiento para cada uno.

1. Introducción a la Selección de Materiales

La elección del material para un velero deportivo es una decisión multifactorial que depende del propósito del barco (regata, crucero, navegación oceánica, etc.), el presupuesto, el rendimiento deseado, la durabilidad y la facilidad de mantenimiento. Los materiales han evolucionado significativamente a lo largo de la historia de la navegación, desde la madera tradicional hasta los compuestos avanzados de hoy en día. Cada material presenta un compromiso único entre peso, resistencia, rigidez, resistencia a la corrosión, facilidad de reparación y coste.

2. Materiales Comunes en la Construcción de Veleros Deportivos

Los principales materiales utilizados en la construcción de veleros deportivos son:

- Poliéster Reforzado con Fibra de Vidrio (GRP) / Fibra de Vidrio: El material más extendido para la producción en serie.

- Acero: Utilizado para veleros de crucero robustos y de gran eslora, especialmente para navegación en condiciones extremas.

- Aluminio: Un material ligero y resistente a la corrosión, preferido para veleros de crucero de alto rendimiento y algunos yates de regata.

- Madera: El material tradicional, que sigue utilizándose en veleros clásicos, de construcción artesanal y algunos diseños modernos de alto rendimiento.

- Compuestos Avanzados (Fibra de Carbono, Kevlar, Sándwich): Materiales de alto rendimiento utilizados en veleros de regata de élite y yates de lujo donde el peso y la rigidez son primordiales.

A continuación, se detallará cada uno de estos materiales.

3. Poliéster Reforzado con Fibra de Vidrio (GRP) / Fibra de Vidrio

El GRP, comúnmente conocido como fibra de vidrio, es el material dominante en la industria de la construcción de veleros deportivos de producción en serie y de uso generalizado. Su popularidad se debe a una combinación de factores que lo hacen ideal para la fabricación en masa y para una amplia gama de usos.

3.1. Proceso de Construcción

La construcción en GRP implica la colocación de capas de tejido de fibra de vidrio (tejido, mat, roving) impregnadas con resina de poliéster (o viniléster, que ofrece mejor resistencia a la ósmosis) en un molde. Una vez que la resina cura, el casco y la cubierta se desmoldean y se ensamblan. Este proceso permite la producción de formas complejas con relativa facilidad y consistencia.

3.2. Características y Propiedades

- Buena relación resistencia-peso: Ofrece una resistencia adecuada para la mayoría de las aplicaciones náuticas sin ser excesivamente pesado.

- Flexibilidad de diseño: Permite la creación de formas hidrodinámicas y estéticamente atractivas.

- Resistencia a la corrosión: No se oxida como los metales, aunque puede sufrir de ósmosis (ver más adelante).

- Facilidad de producción en serie: El moldeo es eficiente para la fabricación de múltiples unidades.

- Aislamiento térmico y acústico: Relativamente bueno, aunque se pueden añadir capas adicionales para mejorarlo.

- Reparabilidad: Las reparaciones son generalmente sencillas y accesibles con técnicas y materiales comunes.

3.3. Ventajas

- Coste: Es uno de los materiales más económicos para la producción en serie, lo que hace que los veleros de GRP sean accesibles para un público más amplio.

- Mantenimiento relativamente bajo: No requiere pintura o barnizado constante como la madera, ni protección contra la corrosión tan rigurosa como el acero.

- Durabilidad: Un casco de GRP bien construido puede durar muchas décadas con un mantenimiento adecuado.

- Uso versátil: Adecuado para navegación costera, de crucero e incluso oceánica. Los veleros de GRP pueden soportar condiciones marinas exigentes, siendo la elección preferida para la mayoría de los navegantes de recreo y de larga distancia.

3.4. Inconvenientes

- Peso: Aunque tiene una buena relación resistencia-peso, es más pesado que los compuestos avanzados, lo que puede afectar al rendimiento en regatas.

- Rigidez: Menos rígido que el acero o la fibra de carbono, lo que puede requerir estructuras internas más robustas para evitar la flexión en cascos grandes o bajo cargas extremas.

- Ósmosis: Es un problema potencial específico del GRP. Consiste en la formación de ampollas en el gelcoat y en las capas laminadas del casco debido a la penetración de agua y la reacción con los subproductos de la resina. Aunque no es catastrófica si se trata a tiempo, puede ser costosa y laboriosa de reparar. La prevención es clave mediante la aplicación de barreras epoxi.

- Impacto ambiental: La producción de resinas y fibras, así como la dificultad de reciclaje, plantean desafíos medioambientales.

3.5. Resistencia Estructural

La resistencia estructural de un velero de GRP depende en gran medida del diseño del laminado (número de capas, tipo de tejido, orientación de las fibras) y de la calidad de la construcción. Un laminado bien diseñado y ejecutado puede ofrecer una resistencia considerable a los impactos y a las cargas dinámicas de la navegación. Sin embargo, en comparación con el acero o el aluminio, el GRP puede ser más susceptible a daños por impactos puntuales severos. La inclusión de «core materials» (materiales de núcleo como espuma o balsa) en las estructuras sándwich aumenta significativamente la rigidez y la relación resistencia-peso, pero también introduce la complejidad de posibles deslaminaciones o absorción de agua si el núcleo se daña.

3.6. Labores de Mantenimiento Específicas

- Antifouling: Aplicación regular de pintura antiincrustante para evitar el crecimiento de organismos marinos en el casco.

- Cuidado del Gelcoat: Limpieza regular, pulido y encerado para proteger el gelcoat de la degradación por UV y mantener el brillo. Las reparaciones de arañazos o golpes menores en el gelcoat son comunes.

- Inspección de Ósmosis: Revisión periódica del casco en seco para detectar signos de ampollas. Si se detecta ósmosis, el tratamiento implica el lijado de las ampollas, el secado del laminado y la aplicación de capas de resina epoxi y barreras.

- Inspección de Cubierta: Comprobación de puntos blandos en la cubierta (especialmente en construcciones sándwich) que podrían indicar deslaminación o entrada de agua en el núcleo. El sellado de herrajes y pasacables es crucial.

- Protección UV: Las superficies de GRP expuestas a la luz solar directa pueden degradarse con el tiempo, perdiendo color y brillo. El encerado y el uso de lonas de protección pueden mitigar esto.

4. Metales: Acero y Aluminio

Los veleros construidos con metales, principalmente acero y aluminio, están destinados para navegaciones en zonas más duras, como las latitudes polares, o para aquellos que buscan una durabilidad y resistencia extremas. Aunque comparten la naturaleza metálica, presentan diferencias significativas en sus propiedades y aplicaciones.

4.1. Acero

El acero naval es un material robusto y extremadamente duradero, ideal para veleros de crucero de gran eslora y expedición, diseñados para enfrentarse a condiciones oceánicas extremas, incluyendo el hielo.

4.1.1. Proceso de Construcción

La construcción en acero implica el corte, plegado y soldadura de planchas de acero para formar el casco y la superestructura. Requiere soldadores especializados y un control riguroso de la deformación por calor.

4.1.2. Características y Propiedades

- Alta resistencia y rigidez: El acero es excepcionalmente fuerte y rígido, lo que le confiere una gran resistencia a los impactos y a las cargas estructurales.

- Ductilidad: Puede deformarse significativamente antes de fallar, lo que le otorga una «segunda vida» en caso de impacto severo.

- Facilidad de reparación: Las reparaciones de daños estructurales son relativamente sencillas para un astillero con experiencia en acero.

- Peso: Es el más pesado de los materiales comunes de construcción de veleros.

4.1.3. Ventajas

- Robustez inigualable: Es el material preferido para veleros de expedición en zonas heladas o con altos riesgos de impacto (ej. contenedores flotantes). Puede resistir impactos considerables sin perforarse.

- Durabilidad extrema: Un casco de acero bien mantenido puede durar mucho más de un siglo.

- Seguridad: Su gran peso y robustez contribuyen a una sensación de seguridad y estabilidad en mares agitados.

- Facilidad para instalar equipos: La soldadura permite la fijación robusta de mamparos, tanques y otros equipos internos.

4.1.4. Inconvenientes

- Corrosión: El mayor inconveniente es su susceptibilidad a la corrosión, tanto galvánica como electroquímica, si no se protege adecuadamente.

- Peso: Su densidad lo hace el material más pesado, lo que se traduce en un menor rendimiento en navegación a vela pura (menos velocidad con viento ligero) y un mayor calado.

- Mantenimiento intensivo: Requiere un mantenimiento riguroso y constante para prevenir la corrosión, especialmente en el interior del casco.

- Condensación: La alta conductividad térmica del acero puede llevar a una significativa condensación en el interior del barco, lo que requiere un buen aislamiento.

- Dificultad de construcción: Requiere mano de obra altamente cualificada y herramientas especializadas.

4.1.5. Resistencia Estructural

La resistencia estructural del acero es superlativa. Un velero de acero puede soportar colisiones y encallamientos que destruirían embarcaciones de GRP o incluso aluminio. Su capacidad para deformarse antes de fallar es una ventaja de seguridad crítica en condiciones extremas.

4.1.6. Labores de Mantenimiento Específicas

- Protección contra la Corrosión:

- Pintura: Aplicación de sistemas de pintura multicapa de alta calidad (primarios epoxi, masillas, y acabados) tanto en el exterior como en el interior del casco. Cualquier arañazo o fallo en la pintura debe ser reparado inmediatamente para evitar la corrosión.

- Ánodos de Sacrificio: Instalación y reemplazo regular de ánodos de zinc o aluminio en el casco y en los apéndices (hélice, timón) para proteger contra la corrosión galvánica.

- Sistema de Protección Catódica Activo: En barcos grandes, se puede instalar un sistema de protección catódica activo (impresed current cathodic protection, ICCP) que utiliza una corriente eléctrica para proteger el casco.

- Control del Agua Dulce y Salada: Evitar el contacto prolongado de agua salada con áreas no protegidas.

- Drenaje y Ventilación: Asegurar un excelente drenaje de la sentina y una ventilación adecuada en todo el barco para minimizar la humedad y la condensación, que favorecen la corrosión.

- Inspección Regular: Inspección minuciosa de todas las superficies, especialmente soldaduras y zonas de difícil acceso, para detectar cualquier signo de óxido y tratarlo rápidamente.

- Limpieza de Tanques: Los tanques de agua dulce y combustible en acero también requieren inspección y limpieza para evitar la corrosión interna.

4.2. Aluminio

El aluminio es un material popular para veleros de crucero de alto rendimiento, yates de regata de cierto tamaño y embarcaciones de expedición que buscan un equilibrio entre resistencia, ligereza y resistencia a la corrosión.

4.2.1. Proceso de Construcción

Similar al acero, la construcción en aluminio implica el corte, conformado y soldadura de láminas y extrusiones. Sin embargo, la soldadura de aluminio es más delicada y requiere habilidades específicas y equipos especializados (generalmente TIG o MIG pulsado) para evitar la deformación y la pérdida de propiedades.

4.2.2. Características y Propiedades

- Ligereza: Mucho más ligero que el acero (aproximadamente un tercio de la densidad del acero para la misma resistencia), lo que se traduce en mayor velocidad, menor calado y mejor rendimiento a vela.

- Excelente resistencia a la corrosión: El aluminio forma una capa pasiva de óxido que lo protege de la corrosión. Sin embargo, es susceptible a la corrosión galvánica si se pone en contacto directo con metales menos nobles o si la protección catódica no es adecuada.

- Resistencia y Ductilidad: Ofrece una buena combinación de resistencia y ductilidad, aunque es menos resistente a la abrasión que el acero.

- Soldabilidad: Buen material para soldar, aunque con las consideraciones mencionadas.

- Coste: Generalmente más caro que el GRP y a menudo comparable o incluso más caro que el acero debido al coste del material y la mano de obra especializada.

4.2.3. Ventajas

- Rendimiento: Su ligereza mejora el rendimiento a vela, la velocidad y la agilidad del barco.

- Resistencia a la Corrosión (inherente): No se oxida en el sentido tradicional como el acero.

- Robustez para crucero: Suficientemente robusto para la navegación oceánica y capaz de soportar impactos considerables, aunque menos que el acero.

- Fácil de reparar: Las reparaciones de aluminio son relativamente sencillas para soldadores cualificados.

- Resistencia al impacto: Aunque menos que el acero, es significativamente más resistente a los impactos que el GRP.

4.2.4. Inconvenientes

- Corrosión Galvánica: Extremadamente susceptible a la corrosión galvánica si no se aísla correctamente de otros metales (acero inoxidable, bronce, cobre) y si la protección catódica es inadecuada.

- Fatiga: En condiciones de vibración constante o ciclos de carga repetitivos, el aluminio puede ser susceptible a la fatiga si el diseño no es óptimo.

- Coste: El coste inicial es significativamente más alto que el GRP.

- Dificultad de Pintura: La preparación de la superficie para la pintura requiere un primario especial y un cuidadoso control para asegurar la adherencia.

- Ruido y Condensación: Al igual que el acero, el aluminio es un buen conductor, lo que puede aumentar el ruido y la condensación si no se aísla bien.

4.2.5. Resistencia Estructural

La resistencia estructural del aluminio es excelente para su peso. Los veleros de aluminio son capaces de soportar colisiones y encallamientos con mucha más resiliencia que el GRP. Son una opción popular para navegantes de larga distancia que buscan un equilibrio entre robustez y rendimiento.

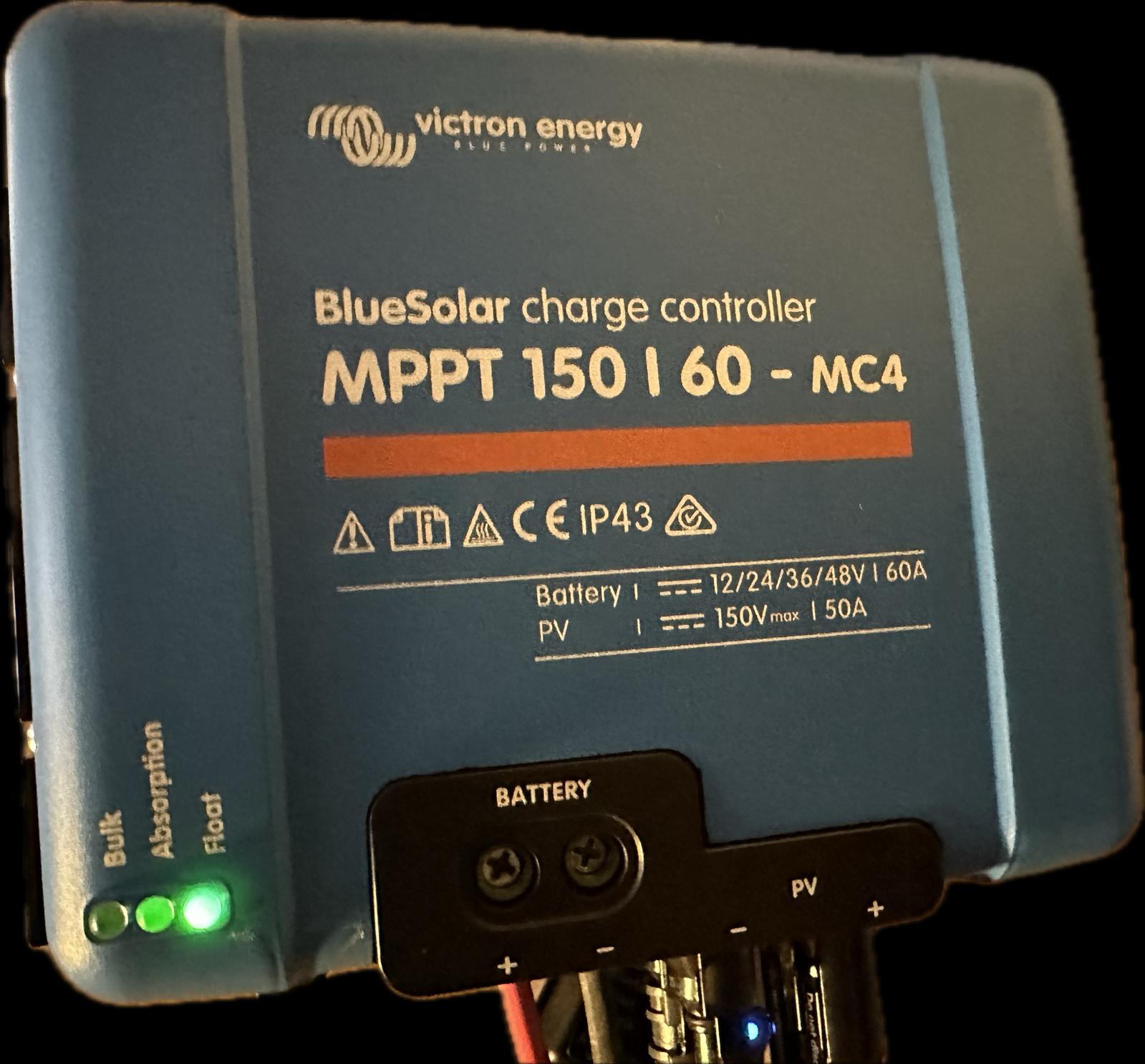

4.2.6. Labores de Mantenimiento Específicas

- Protección contra la Corrosión Galvánica:

- Aislamiento: Es fundamental aislar eléctricamente todos los herrajes y componentes metálicos de diferentes potenciales galvánicos del casco de aluminio. Esto incluye tornillos, tuercas, arandelas de aislamiento dieléctrico, y pastas aislantes.

- Ánodos de Sacrificio: El uso de ánodos de sacrificio de zinc (para agua salada) o magnesio (para agua dulce) es absolutamente crucial y deben ser reemplazados regularmente.

- Inspección del Circuito Eléctrico: Un sistema eléctrico bien diseñado y conectado a tierra adecuadamente es vital para evitar corrientes parásitas que puedan inducir corrosión.

- Pintura: Aunque el aluminio es inherentemente resistente a la corrosión, se pinta para estética y protección adicional. La preparación de la superficie es crítica para una buena adherencia de la pintura.

- Limpieza de Cubierta: Evitar el uso de limpiadores abrasivos o ácidos que puedan dañar la capa de óxido pasiva del aluminio.

- Inspección Regular: Revisión frecuente de la integridad de los aislamientos entre metales y del estado de los ánodos.

4.3. Comparación entre Acero y Aluminio

| Característica | Acero | Aluminio |

| Peso | Pesado (alta densidad) | Ligero (baja densidad) |

| Resistencia Impacto | Muy alta (puede abollarse sin perforarse) | Alta (puede abollarse sin perforarse, menos que acero) |

| Corrosión | Muy susceptible a la corrosión, requiere protección rigurosa | Muy resistente, pero susceptible a corrosión galvánica |

| Costo Material | Moderado | Alto |

| Costo Construcción | Moderado (mano de obra cualificada) | Alto (mano de obra muy especializada, herramientas específicas) |

| Mantenimiento | Muy intensivo (protección anticorrosión constante) | Intensivo (protección galvánica, aislamientos) |

| Rendimiento | Más lento, menor calado (más peso) | Más rápido, menor calado (menos peso) |

| Uso Principal | Crucero de expedición, zonas polares, grandes esloras | Crucero de alto rendimiento, regata, expedición |

| Condensación/Ruido | Alto (requiere buen aislamiento) | Alto (requiere buen aislamiento) |

Ambos metales ofrecen una robustez y durabilidad superiores a la fibra de vidrio, pero requieren un nivel de conocimiento y atención al mantenimiento que difiere del GRP. La elección entre acero y aluminio a menudo se reduce al presupuesto, al rendimiento deseado y a las zonas de navegación previstas. Para los polos y entornos de alto impacto, el acero a menudo gana por su resistencia superior, mientras que para la velocidad y la eficiencia sin comprometer la robustez, el aluminio es la elección preferida.

5. Madera

La madera es el material de construcción naval original y ha experimentado un resurgimiento en los últimos años, no solo por su atractivo estético y propiedades naturales, sino también por las nuevas técnicas de construcción que combinan lo tradicional con lo moderno.

5.1. Proceso de Construcción

La construcción en madera abarca varias técnicas:

- Tablones solapados/tradicional: Cascos construidos con tablas unidas.

- Contrachapado marino: Paneles de contrachapado que se cortan y ensamblan para formar el casco.

- Moldeado en frío (Cold-molded): Capas finas de chapa de madera se pegan sobre un molde, creando una estructura monocasco sin costillas internas pesadas, a menudo recubiertas de epoxi y fibra de vidrio.

- Laminado: Maderas unidas para formar elementos estructurales.

5.2. Características y Propiedades

- Resistencia-Peso: La madera, especialmente con las técnicas modernas, puede ofrecer una excelente relación resistencia-peso. Es sorprendente mente fuerte para su peso.

- Rigidez: Naturalmente rígida, y esta rigidez aumenta con la edad si está bien curada y mantenida.

- Aislamiento Térmico y Acústico: Excelentes propiedades de aislamiento natural. Los veleros de madera son generalmente más silenciosos y cálidos que los de metal o GRP.

- Ductilidad: Relativamente dúctil, puede absorber impactos.

- Estética: Inigualable belleza natural y tacto.

- Reparabilidad: Muy reparable, pero requiere habilidades específicas en carpintería marina.

5.3. Ventajas

- Sensación y Estética: Proporciona una experiencia de navegación única y un atractivo visual clásico.

- Resistencia y Ligereza (Moldeado en Frío): Las técnicas modernas como el moldeado en frío producen cascos muy fuertes y ligeros, ideales para veleros de regata de alto rendimiento.

- Aislamiento: Comodidad superior en términos de temperatura y ruido.

- Sostenibilidad: Material renovable, aunque la explotación sostenible es clave.

- Reparabilidad: La madera es inherentemente reparable y adaptable.

5.4. Inconvenientes

- Mantenimiento Intensivo: Requiere el mayor nivel de mantenimiento de todos los materiales, especialmente si no está encapsulada. Esto incluye barnizado/pintado regular, inspección de podredumbre, y sellado de juntas.

- Susceptibilidad a la Pudrición: Si no se mantiene seca y protegida, la madera es vulnerable a la pudrición, los hongos y los barrenadores marinos.

- Costo: La construcción artesanal en madera es muy laboriosa, lo que se traduce en un coste inicial muy elevado.

- Variabilidad del Material: Las propiedades de la madera pueden variar según la especie, el secado y la calidad.

5.5. Resistencia Estructural

La resistencia estructural de la madera es excelente. Un velero de madera bien construido es sorprendentemente robusto y puede absorber impactos considerables. Las construcciones modernas de moldeado en frío, con múltiples capas de madera y epoxi, son comparables en resistencia a los compuestos de fibra de vidrio y, en algunos casos, incluso superiores en términos de resistencia al impacto localizada.

5.6. Labores de Mantenimiento Específicas

- Barnizado/Pintado: Las superficies de madera expuestas deben ser barnizadas o pintadas regularmente para protegerlas de los rayos UV y la humedad. Esto puede ser un proceso anual o bianual intensivo.

- Inspección de Pudrición: Revisión constante de signos de pudrición, especialmente en áreas donde el agua puede acumularse o penetrar (juntas, quilla, sentina). Las reparaciones de pudrición pueden ser complejas.

- Sellado de Juntas: Asegurar que todas las juntas estén bien selladas para evitar la entrada de agua.

- Control de Humedad: Mantener el interior del barco seco y bien ventilado para prevenir la condensación y el crecimiento de hongos.

- Tratamientos Antiparasitarios: Aplicación de tratamientos para proteger contra barrenadores marinos si el barco está en agua salada de forma permanente.

- Limpieza de Sentina: Mantener la sentina limpia y seca es vital para la salud a largo plazo del casco de madera.

6. Compuestos Avanzados (Fibra de Carbono, Kevlar, Sándwich)

Los compuestos avanzados representan la vanguardia de la construcción de veleros deportivos, especialmente en el ámbito de la regata y los yates de lujo de alto rendimiento. Su principal objetivo es maximizar la relación resistencia-peso y la rigidez.

6.1. Proceso de Construcción

La construcción con compuestos avanzados implica el laminado de fibras de alto rendimiento (carbono, aramida/Kevlar, basalto) impregnadas en resinas epoxi (o viniléster en algunas aplicaciones) sobre un núcleo ligero (espuma de PVC, balsa, nomex honeycomb). Esto se realiza a menudo mediante infusión al vacío o pre-impregnados curados en autoclave para asegurar una relación fibra-resina óptima y una mínima porosidad.

6.2. Características y Propiedades

- Fibra de Carbono:

- Extrema resistencia y rigidez: Mucho más rígida y resistente que el acero para un peso significativamente menor.

- Ligereza: El material definitivo para minimizar el peso.

- Resistencia a la fatiga: Excelente resistencia a la fatiga.

- Fragilidad en Impacto: Puede ser quebradiza bajo impactos puntuales severos, fracturándose en lugar de abollarse o deformarse.

- Conductora Eléctrica: Requiere un diseño cuidadoso para evitar problemas galvánicos si entra en contacto con otros metales.

- Kevlar (Fibra de Aramida):

- Excelente resistencia a la abrasión y al impacto: Más dúctil que la fibra de carbono, absorbe bien la energía.

- Ligereza: Ligero, aunque no tan rígido como la fibra de carbono.

- Resistencia a la compresión: Inferior a la fibra de carbono.

- Dificultad de corte y lijado: Sus fibras son muy duras y difíciles de trabajar.

- Construcción Sándwich:

- Rigidez excepcional: El núcleo ligero entre dos pieles de material compuesto aumenta drásticamente la rigidez del panel sin añadir mucho peso.

- Aislamiento: El núcleo proporciona buen aislamiento térmico y acústico.

6.3. Ventajas

- Rendimiento Extremo: Inigualable en términos de velocidad, capacidad de carga, capacidad de planeo y capacidad de respuesta. Son los materiales de elección para veleros de regata de alto nivel (America’s Cup, IMOCA 60, TP52).

- Rigidez Estructural: Permite diseños con estructuras más ligeras y optimizadas.

- Bajo Peso: Reduce el calado, mejora la estabilidad y permite llevar más equipos.

- Mayor Resistencia a la Fatiga: Especialmente la fibra de carbono, superando a los metales en este aspecto para aplicaciones de alta carga cíclica.

6.4. Inconvenientes

- Costo Extremadamente Alto: El coste de los materiales, la mano de obra especializada y los procesos de fabricación (autoclaves, infusión al vacío) son los más elevados de todos los materiales.

- Fragilidad al Impacto (Carbono): Un impacto severo puede provocar la delaminación o fractura del laminado, lo que puede ser difícil y costoso de reparar.

- Dificultad de Reparación: Las reparaciones requieren personal altamente cualificado y condiciones controladas (temperatura, humedad). Una reparación incorrecta puede comprometer la integridad estructural.

- Ósmosis (núcleo): En construcciones sándwich, si el núcleo se daña y el agua penetra, puede provocar la saturación del núcleo y la delaminación, lo que es muy difícil y costoso de reparar.

- Protección UV: Las resinas epoxi son sensibles a la degradación por UV, por lo que las superficies deben ser pintadas o recubiertas con acabados protectores.

- Seguridad contra Incendios: Algunos núcleos de espuma pueden ser inflamables o producir humos tóxicos en caso de incendio.

6.5. Resistencia Estructural

La resistencia estructural de los compuestos avanzados es fenomenal en relación con su peso. Permiten la creación de estructuras increíblemente ligeras y rígidas. Sin embargo, su modo de falla difiere: mientras que el metal se deforma y el GRP puede abollarse, la fibra de carbono tiende a fracturarse catastróficamente bajo cargas que exceden su límite, especialmente con impactos puntuales. El Kevlar puede añadir una capa de resistencia al impacto, pero la reparación sigue siendo un desafío.

6.6. Labores de Mantenimiento Específicas

- Protección UV: Pintura o recubrimientos de uretano para proteger las resinas epoxi de la degradación solar.

- Inspección Detallada: Revisión constante de posibles delaminaciones, grietas finas o daños por impacto, especialmente en áreas de alta tensión. El uso de técnicas de inspección no destructivas (NDT) puede ser necesario.

- Reparaciones Profesionales: Cualquier daño estructural debe ser evaluado y reparado por especialistas en compuestos.

- Prevención de Entrada de Agua: Sellado meticuloso de todos los herrajes y aberturas para evitar que el agua entre en el núcleo de las construcciones sándwich.

- Control Térmico: El carbono puede ser un buen conductor de calor, por lo que el aislamiento es importante para el confort interior.

7. Resumen Comparativo de los Materiales

| Característica | GRP (Fibra de Vidrio) | Acero | Aluminio | Madera | Compuestos Avanzados (Carbono, Kevlar) |

| Costo Inicial | Bajo/Moderado (producción serie) | Moderado/Alto | Alto | Muy Alto (artesanal) | Extremadamente Alto |

| Peso | Moderado | Pesado | Ligero | Moderado/Ligero (modernas) | Extremadamente Ligero |

| Resistencia Impacto | Moderada | Muy Alta | Alta | Alta (moldeado en frío) | Variable (Carbono: baja; Kevlar: alta) |

| Rigidez | Moderada | Alta | Alta | Alta | Muy Alta |

| Resistencia Corrosión | Buena (riesgo de ósmosis) | Baja (requiere protección) | Muy buena (riesgo galvánico) | Baja (riesgo de pudrición) | Muy buena (resina, pero carbono conductor) |

| Reparabilidad | Fácil | Fácil (soldadura) | Fácil (soldadura) | Moderada (carpintería) | Muy Difícil (especialistas) |

| Mantenimiento | Moderado | Muy Intensivo | Intensivo | Muy Intensivo | Alto (especializado) |

| Uso Principal | Serie, crucero costero/oceánico | Expedición, zonas polares, grandes cruceros | Crucero alto rendimiento, regata, expedición | Clásico, artesanal, algunos de regata | Regata élite, yates de lujo |

| Aislamiento Térmico/Acústico | Moderado | Bajo (requiere aislamiento) | Bajo (requiere aislamiento) | Muy Bueno | Moderado (requiere aislamiento) |

8. Diferencias entre Veleros de GRP, Metálicos y sus Implicaciones

Como se mencionó al inicio, la elección del material está intrínsecamente ligada al propósito del velero.

- Veleros de GRP (Poliéster Reforzado con Fibra de Vidrio):

- Uso Generalizado y de Serie: Son la columna vertebral de la industria náutica de recreo. Su facilidad de moldeo los hace ideales para la producción en masa, lo que reduce los costes unitarios. Esto permite que más personas accedan a la navegación.

- Navegación Oceánica y Cercana a la Costa: Son perfectamente capaces de realizar travesías oceánicas. Millones de millas se han navegado en veleros de GRP. Sin embargo, su resistencia al impacto es menor que la de los metales, lo que los hace menos adecuados para zonas con altos riesgos de colisión con objetos sumergidos o hielo. Para la navegación costera o de crucero general, son la opción más equilibrada en términos de rendimiento, coste y mantenimiento.

- Mantenimiento: El mantenimiento de un velero de GRP es el más «convencional» para el navegante promedio, centrado en la prevención de la ósmosis, el cuidado del gelcoat y la aplicación de antifouling. Las reparaciones son generalmente más accesibles para el bricolaje o talleres locales.

- Veleros Metálicos (Acero y Aluminio):

- Navegación en Zonas Más Duras (Polos): Esta afirmación es fundamental y precisa. Su robustez los hace inigualables para entornos hostiles.

- Acero: Es el rey de la resistencia a impactos. Un velero de acero puede golpear un témpano de hielo o un contenedor sumergido y, aunque sufrirá abolladuras significativas, es muy probable que no se perfore. Esto es vital en las regiones polares donde los encuentros con hielo son una realidad. Su peso también le da estabilidad en mares agitados.

- Aluminio: Ofrece una robustez excelente para su peso. Si bien no es tan resistente a los impactos como el acero, es significativamente superior al GRP. Es una opción popular para navegantes que buscan explorar regiones remotas (incluyendo algunos entornos polares menos extremos) pero que valoran el rendimiento superior que ofrece la reducción de peso. Su inherentemente buena resistencia a la corrosión lo hace atractivo, aunque la prevención de la corrosión galvánica es crítica.

- Diferencias de Mantenimiento: El mantenimiento de los barcos metálicos es una disciplina diferente y a menudo más rigurosa:

- Acero: Lucha constante contra el óxido. Cualquier rasguño o fallo en la pintura es una puerta de entrada para la corrosión. Requiere una limpieza exhaustiva, una preparación de superficie impecable y la aplicación de sistemas de pintura de alto rendimiento. El control de la corrosión galvánica con ánodos es vital.

- Aluminio: El principal enemigo es la corrosión galvánica. El mantenimiento se centra en asegurar que no haya contacto directo entre el aluminio y otros metales menos nobles, y que los ánodos de sacrificio estén siempre activos y en buen estado. La soldadura de reparaciones requiere un conocimiento especializado para mantener las propiedades del material.

- Complicaciones: Ambas construcciones metálicas requieren un mayor nivel de especialización para el mantenimiento y las reparaciones. Las fallas en la protección anticorrosión pueden llevar a problemas graves y costosos. Los costes de varada y mano de obra para pintar o soldar un casco metálico pueden ser sustancialmente más altos que para un GRP.

- Navegación en Zonas Más Duras (Polos): Esta afirmación es fundamental y precisa. Su robustez los hace inigualables para entornos hostiles.

9. Conclusión

La elección del material para un velero deportivo es una decisión que define su carácter, rendimiento y vida útil.

- El GRP ha democratizado la navegación a vela, ofreciendo veleros duraderos, relativamente asequibles y de mantenimiento manejable para una amplia gama de usos, desde la navegación costera hasta las travesías oceánicas. Su versatilidad y facilidad de producción lo mantienen como el material predominante en la construcción en serie.

- Los metales (acero y aluminio) se posicionan como la opción preferida para aquellos que buscan la máxima robustez y seguridad en los entornos marinos más desafiantes, como las regiones polares. El acero ofrece una resistencia al impacto sin igual, mientras que el aluminio combina ligereza con una resistencia considerable y buena resistencia inherente a la corrosión (aunque con el desafío de la corrosión galvánica). Ambos exigen un régimen de mantenimiento más riguroso y especializado.

- La madera, con sus técnicas modernas, sigue siendo relevante por su belleza, confort y una sorprendente relación resistencia-peso en las construcciones avanzadas. Sin embargo, su mantenimiento tradicional es intensivo.

- Los compuestos avanzados son la cúspide del rendimiento, diseñados para la velocidad y la rigidez extremas en el ámbito de la regata de élite, a un coste y complejidad de mantenimiento muy elevados.

Cada material presenta un conjunto único de compromisos. Comprender sus características, ventajas, inconvenientes y los requisitos específicos de mantenimiento es esencial para cualquier navegante o constructor naval que busque tomar la decisión correcta para sus necesidades y ambiciones en el mar. La evolución de los materiales y las técnicas de construcción continúa, prometiendo veleros aún más eficientes, seguros y adaptados a los desafíos de la navegación moderna.