La construcción de veleros de serie ha experimentado una profunda transformación en las últimas cinco décadas, transitando desde los laminados aparentemente sólidos y pesados de los años 70 y 80 hacia las estructuras optimizadas, ligeras y altamente resistentes de la era actual. Este informe detalla la evolución de las técnicas y materiales, analizando tres periodos clave: los años 70-80, la década del 2000 y desde 2014 hasta la actualidad, destacando cómo los avances tecnológicos han redefinido el equilibrio entre peso, resistencia y rendimiento.

Años 70 y 80: La Era de la Fibra de Vidrio Masiva y la Aplicación Manual

Durante las décadas de los 70 y 80, la construcción de veleros de serie se caracterizó por el uso extensivo de poliéster reforzado con fibra de vidrio (PRFV) aplicado de forma manual. La técnica predominante era el laminado manual (hand lay-up), un proceso artesanal donde las capas de fibra de vidrio (mat y roving) se impregnaban con resina de poliéster, generalmente de tipo ortoftálica, mediante rodillos y brochas.

La falta de conocimiento del comportamiento a largo plazo de este nuevo material y la baja calidad estructural del mismo, hacia a los diseñadores navales sobredimensionar los cascos de los veleros.

La filosofía de diseño de la época primaba este tipo de laminados, lo que se traducía en cascos con espesores considerables. Sin embargo, este gran espesor no era siempre sinónimo de una mayor resistencia estructural. El control sobre la proporción de resina y fibra era limitado y dependía en gran medida de la pericia del operario o incluso de su estado de animo, o del día del laminado (los lunes los laminados eran de peor calidad). Esto a menudo resultaba en laminados con un exceso de resina, lo que no solo añadía un peso innecesario, sino que también podía fragilizar la estructura. Un laminado con un alto contenido de resina es más susceptible a la fractura y presenta menores propiedades mecánicas en comparación con un laminado con una fracción de resina optimizada.

Además, las resinas de poliéster ortoftálicas, de uso común en aquella época debido a la fata de desarrollo de nuevas tecnologías y por su bajo coste, presentaban una mayor absorción de agua, lo que con el tiempo podía derivar en problemas de ósmosis, la formación de ampollas en el casco por la hidrólisis de la resina.

Tabla Comparativa 1: Veleros de Serie (Años 70-80)

| Característica | Descripción | Implicaciones en el Rendimiento |

| Proceso de Laminación | Manual (Hand Lay-up) | – Alta variabilidad en la calidad del laminado – Mayor probabilidad de burbujas de aire y zonas ricas en resina |

| Materiales Principales | Fibra de vidrio tipo E (Mat y Roving) con resina de poliéster ortoftálica | – Menor resistencia mecánica y a la fatiga en comparación con materiales modernos – Susceptibilidad a la ósmosis |

| Relación Fibra/Resina | Aproximadamente 30-40% de fibra en peso | – Exceso de resina, lo que se traduce en mayor peso y menor resistencia específica (resistencia/peso) |

| Espesor del Casco | Elevado, a menudo superando los 20-30 mm en zonas clave | – Falsa percepción de robustez, con un peso estructural significativo |

| Diseño y Prestaciones | Veleros pesados y de desplazamiento, con diseños de casco poco optimizados para la velocidad | – Barcos aparentemente marineros y seguros, lentos en comparación con estándares posteriores |

La Década del 2000: Avances en Materiales y la Introducción de la Infusión

La llegada del nuevo milenio trajo consigo avances significativos en los materiales y procesos de construcción. Los astilleros comenzaron a adoptar de forma más generalizada resinas de poliéster isoftálicas y, en gamas más altas, resinas viniléster, que ofrecen una resistencia mecánica y una barrera contra la hidrólisis muy superiores a las ortoftálicas.

El cambio más disruptivo fue la introducción y popularización de la laminación por infusión al vacío. Este proceso consiste en colocar las fibras en seco en el molde, junto con un núcleo si el diseño es tipo sándwich (muy extendido en esta época para cubiertas y, en ocasiones, cascos), y luego, mediante una bomba de vacío, se succiona la resina que impregna las fibras de manera uniforme. Técnicas posteriores hacían de este procedimiento de uso obligado para la fabricación de los cascos.

La infusión de resina permitió un control mucho más preciso de la relación fibra/resina, alcanzando porcentajes de fibra en torno al 60-70%. Esto se tradujo en laminados más compactos, con menos burbujas y, por tanto, más resistentes y ligeros. El uso de núcleos de espuma (PVC, PET) o madera de balsa en la construcción tipo sándwich permitió aumentar la rigidez de los paneles sin un incremento proporcional del peso.

Tabla Comparativa 2: Veleros de Serie (Años 2000)

| Característica | Descripción | Implicaciones en el Rendimiento |

| Proceso de Laminación | Infusión de resina al vacío, convivencia con laminado manual en partes menores | – Laminados más homogéneos y con menor contenido de vacíos – Mejora de las condiciones de trabajo (menor emisión de estireno) |

| Materiales Principales | Fibra de vidrio tipo E, resinas de poliéster isoftálica y viniléster, núcleos de espuma y balsa | – Mayor resistencia a la ósmosis y mejores propiedades mecánicas – Construcción tipo sándwich para mayor rigidez y menor peso |

| Relación Fibra/Resina | Aproximadamente 60-70% de fibra en peso | – Laminados más ligeros y resistentes, mejor relación resistencia/peso |

| Espesor del Casco | Reducción del espesor en cascos monolíticos y optimización en construcción sándwich | – Cascos más ligeros que permiten diseños más modernos y rápidos |

| Diseño y Prestaciones | Veleros más ligeros, con mayores mangas y formas de casco más planas en popa | – Aumento significativo de la velocidad y el rendimiento, especialmente en rumbos portantes |

De 2014 a la Actualidad: La Era de la Automatización y la Optimización Extrema

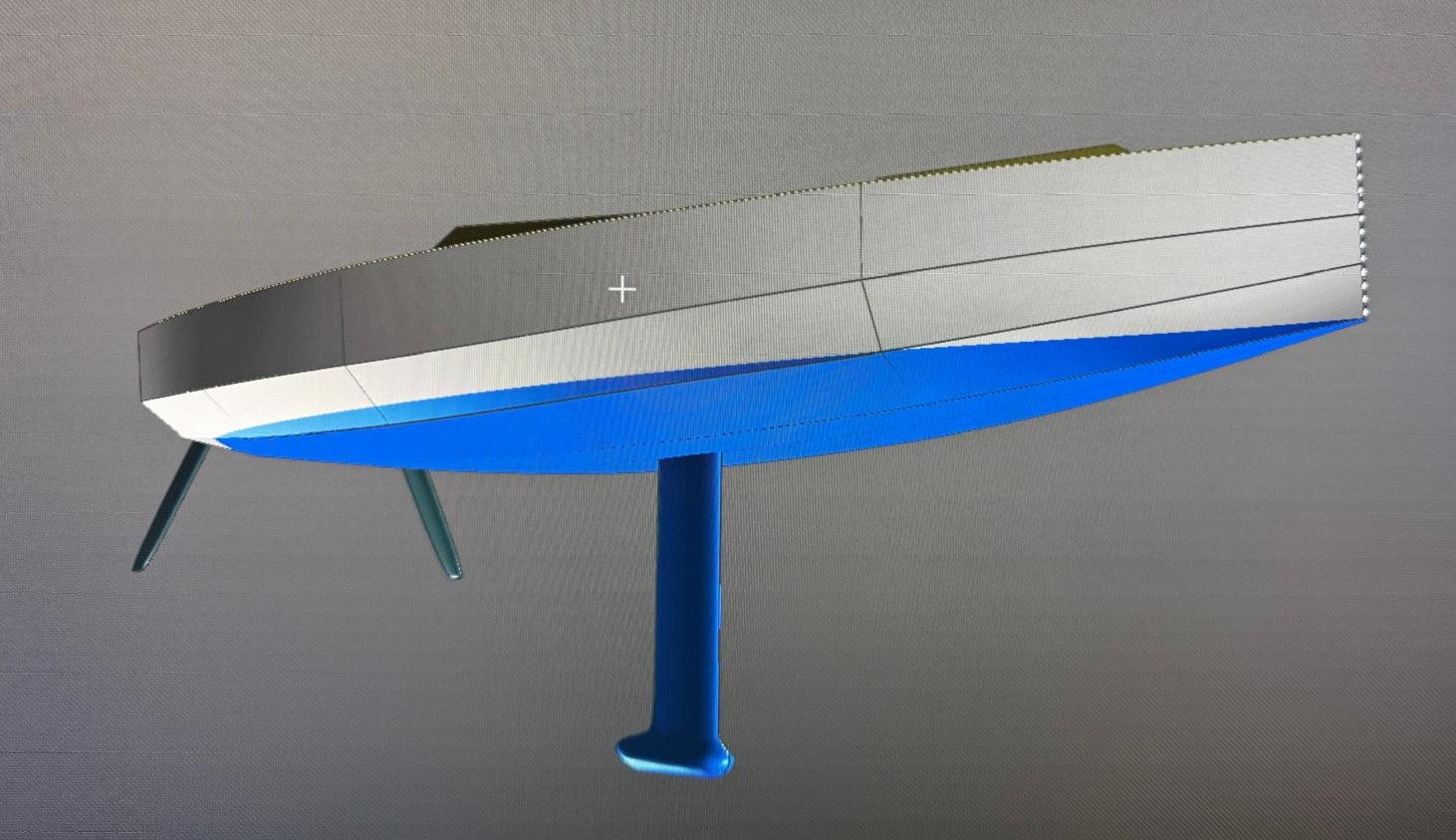

La última década ha estado marcada por la creciente automatización de los procesos de laminación, llevando la optimización de los diseños a un nuevo nivel. Tecnologías como la Colocación Automatizada de Fibra (AFP – Automated Fiber Placement) y el Encintado Automatizado (ATL – Automated Tape Laying), aunque más comunes en la construcción de yates de alta gama y competición, han influido en los procesos de los veleros de serie.

La principal ventaja de la automatización es la precisión y repetibilidad. Las máquinas depositan las fibras con una orientación y compactación exactas, siguiendo los patrones definidos por los ingenieros navales mediante software de diseño avanzado. Esto minimiza los defectos, optimiza el uso del material y garantiza que cada unidad producida sea idéntica en términos de peso y propiedades estructurales.

En esta era, el uso de resinas epoxi, superiores en propiedades mecánicas y de adhesión, se ha extendido en algunos modelos de serie de altas prestaciones. La combinación de procesos de infusión altamente controlados, el uso de fibras de vidrio avanzadas (como la tipo S) y, en ocasiones, refuerzos de carbono en zonas críticas, permite construir veleros de serie que son extraordinariamente ligeros, rígidos y rápidos.

El control de la composición del laminado es casi total, eliminando el factor humano como fuente de variabilidad. Esto resulta en laminados de una calidad muy superior, con una relación fibra/resina que puede superar el 70%, acercándose a los estándares de la industria aeroespacial.

Tabla Comparativa 3: Veleros de Serie (2014 – Actualidad)

| Característica | Descripción | Implicaciones en el Rendimiento |

| Proceso de Laminación | Infusión de resina altamente controlada y principios de automatización (AFP/ATL en gamas altas) | – Calidad del laminado excepcional y consistente – Mínimos defectos y optimización del material |

| Materiales Principales | Fibras de vidrio avanzadas (E y S), refuerzos de carbono, resinas viniléster y epoxi, núcleos optimizados | – Máxima resistencia y rigidez con el mínimo peso posible – Durabilidad y resistencia a la fatiga muy elevadas |

| Relación Fibra/Resina | Superior al 70% de fibra en peso | – Veleros extremadamente ligeros y rápidos, con una gran capacidad de carga estructural |

| Espesor del Casco | Espesores mínimos optimizados mediante análisis de elementos finitos (FEA) | – Diseños radicales con un rendimiento muy alto |

| Diseño y Prestaciones | Diseños muy innovadores (proas invertidas, foils en algunos modelos), optimización hidrodinámica extrema | – Velocidades de planeo y prestaciones que antes solo se veían en barcos de regata pura |

Análisis Exhaustivo y Conclusiones

La siguiente tabla resume la evolución de las propiedades mecánicas y de composición a lo largo de las tres épocas analizadas. Los valores son aproximados y pueden variar según el astillero y el modelo específico, pero sirven para ilustrar la tendencia general.

Tabla Comparativa General de Propiedades de Laminados

| Propiedad | Años 70-80 (Laminado Manual) | Años 2000 (Infusión) | 2014 – Actualidad (Infusión Avanzada) |

| Fracción de Fibra (en peso) | ~ 40% | ~ 60% | > 70% |

| Contenido de Vacíos | Alto | Bajo | Muy Bajo |

| Resistencia a la Tracción (MPa) | ~ 100-150 | ~ 200-250 | > 300 |

| Módulo de Flexión (GPa) | ~ 7-9 | ~ 12-15 | > 18 |

| Peso del Laminado (para misma rigidez) | 100% (Referencia) | ~ 70% | ~ 50% |

La transición de los pesados y sobredimensionados veleros de los años 70 y 80 a los ligeros y tecnológicamente avanzados barcos actuales es una clara demostración del progreso en la ciencia de materiales y la ingeniería de producción. Mientras que los barcos más antiguos ofrecían una falsa sensación de seguridad basada en la masa, los veleros modernos logran una resistencia estructural superior a través de la optimización del diseño y la calidad del laminado.

El exceso de resina en los primeros veleros de PRFV no solo era un lastre en términos de peso, sino que, como se ha demostrado, podía ser perjudicial para la integridad a largo plazo del laminado. La evolución hacia procesos controlados y automatizados ha permitido a los diseñadores navales y constructores crear veleros de serie que no solo son más rápidos y eficientes, sino también estructuralmente más sólidos y duraderos, redefiniendo los límites de la navegación de recreo.